CÔNG NGHỆ ĐÚC GRAVITY - GDC VIỆT NAM

Khái quát về đúc nhôm.

Yếu tố chính giảm khối lượng vật liệu thúc đẩy nhu cầu về đúc nhôm và các bộ phận làm từ kim loại màu tăng lên trong những năm gần đây. Bên cạnh đó, các tính chất khác như dẫn điện và nhiệt, độ bền cơ học, khả năng chịu mài mòn, thẩm mỹ cũng thu hút sự chú ý của các nhà sản xuất trong nhiều lĩnh vực ứng dụng.

Với các tính chất cơ học đặc thù, công nghệ đúc nhôm có thể sử dụng để tạo ra các chi tiết phức tạp. Yêu cầu khắt khe về an toàn trong ô tô, xe máy, điện tử và hàng không vũ trụ và các ngành công nghiệp khác với chất lượng, tính thẩm mỹ và chi phí hợp lý.

Hiện nay, có ba công nghệ đúc nhôm phổ biến gồm:

- Đúc áp lực cao - High Pressure Die Casting (HPDC)

- Đúc trọng lực hay còn gọi là Đúc rót - Gravity die casting (GDC)

- Đúc áp lực thấp - Low Pressure Die Casting (LPDC).

Tùy từng trường hợp cụ thể có thể sử dụng khuôn thép (permanent casting). Hoặc sử dụng khuôn thép kết hợp lõi cát (semi-permanent casting) như với công nghệ đúc trọng lực.

Ưu điểm chính của các phương án nêu trên chính là khả năng tích hợp tự động hóa vào quy trình sản xuất với chi tiết có khối lượng lớn.

Tùy thuộc vào ứng dụng cụ thể, thành phần hợp kim dùng trong đúc nhôm có thể thay đổi phụ thuộc vào mức độ phức tạp về biên dạng và độ dày của sản phẩm cũng như mật độ, cường độ kim loại. Kết hợp cùng với sản lượng sản phẩm và đơn giá tính trên từng sản phẩm mà nhà sản xuất có thể chọn ra giải pháp đúc nhôm phù hợp.

Trên thế giới có các đơn vị đúc nhôm tên tuổi như MAGNA; GF CASTING; NEMAK; DGS... Đây là những nhà cung cấp chính cho các hãng xe lớn bao gồm: Daimler, BMW, Audi, Ferrary, ...

Quá trình đúc trọng lực diễn ra thế nào?

Đúc trọng lực là một trong những phát minh đầu tiên của ngành đúc kim loại. Quá trình này có thể diễn ra hoàn toàn tự nhiên, kim loại nóng chảy được đổ từ gáo múc vào bộ khuôn (có thể bằng thép hoặc khuôn thép lõi cát). Lõi cát có thể được đặt vào khuôn, đúc rót cũng có thể tạo ra các bộ phận có biên dạng phức tạp.

Mục tiêu là lấp đầy khuôn thông qua một hoặc nhiều kênh dẫn để giảm quá trình oxy hóa và tạo bọt khí. Điều này giảm thiểu rỗ khí và tạp chất, tạo ra sản phẩm có cơ tính tối ưu trong công đoạn cuối cùng.

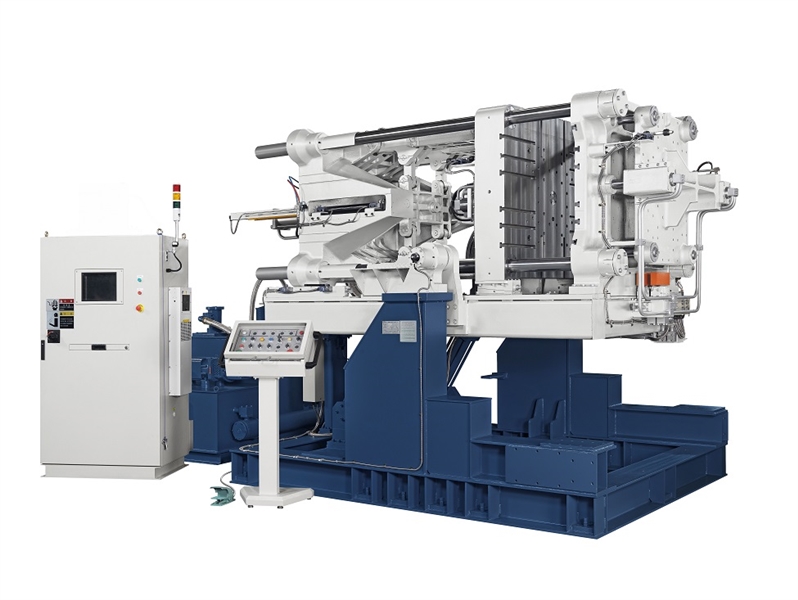

Thiết bị đúc trọng lực có thể gồm một khuôn mở dọc hoặc ngang, hoặc sử dụng công nghệ bàn lật với độ nghiêng 0/90° hoặc có trường hợp là 0/120°. Với khuôn đúc có bàn lật, dòng chảy kim loại ở đầu vào khuôn được kiểm soát bởi góc nghiêng và tốc độ của khuôn.

Ưu điểm của công nghệ đúc trọng lực có bàn lật

Một trong những lợi thế của đúc trọng lực có bàn lật là có thể tạo ra các sản phẩm đúc dày và đặc, chất lượng cao với các thuộc tính cơ học như sức bền và độ cứng. Điều này sẽ rất phù hợp với lĩnh vực đòi hỏi độ bền cao ngành ô tô, xe máy, công nghiệp điện.

Công nghệ đúc trọng lực có các Ưu điểm bao gồm:

- Phù hợp cho sản xuất tự động, sản lượng lớn.

- Có thể đầu tư ít khi sản xuất sản lượng vừa và nhỏ

- Sản xuất các bộ phận có tính chất cơ học và có thể xử lý nhiệt.

Ứng dụng

Công nghệ đúc rót khá lý tưởng khi sản xuất các bộ phận phức tạp ngành ô tô, xe máy như: Bộ tăng áp, Vành xe, cụm phanh, nắp xi lanh động cơ, khối động cơ và piston. Giải pháp này cũng phù hợp với nhiều ngành công nghiệp khác.

Tại Việt Nam, xu hướng chuyển đổi vật liệu sang nhôm hợp kim và công nghệ đúc nhôm đang phát triển.

CÔNG NGHỆ ĐÚC TRỌNG LỰC TẠI GDC

🔻 Chất lượng theo tiêu chuẩn ISO 9001:2015 & 14001: 2015

🔻 Công nghệ tiến tiến được chuyển giao từ Japan

🔻 Hóa chất phủ khuôn nhập khẩu

🔻 Hệ thống buồng phun tự động, xử lý hóa chất không thải ra ngoài môi trường, từ đó tiêu bảo vệ sức khỏe người lao động và môi trường theo tiêu chuẩn ISO.

🔻 Đội ngũ thiết kế kỹ thuật có kinh nghiệm lâu năm.

Bạn cần một sản phẩm đúc trọng lực theo cách của mình?

Với năng lực, kinh nghiệm của mình, GDC tin rằng sẽ đáp ứng yêu cầu của khách hàng trong và ngoài nước.

👉 Liên hệ với chúng tôi để được tư vấn chi tiết: CÔNG TY CỔ PHẦN GDC VIỆT NAM

🏭Địa chỉ: Cụm Công nghiệp Nguyên Khê, xã Nguyên Khê, huyện Đông Anh, Hà Nội

☎️ Hotline: 094.886.1981

🌐 Website: http://gdcvietnam.vn

Facebook: www.facebook.com/ductrongluc.gdc

![]()

Phone number

0948.861.981

![]()

sales@gdcvietnam.vn

Copyright © 2018 designed by GDC Việt Nam. All rights reserved